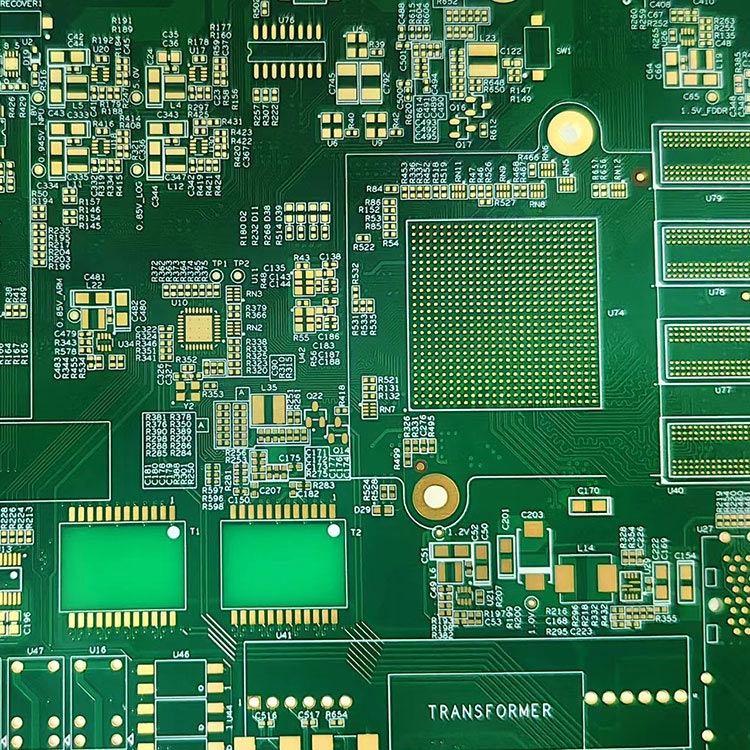

電子デバイスの「中枢」である PCB (プリント基板) の製造レベルは、デバイスのパフォーマンスと安定性に直接影響します。スマートフォン、カーエレクトロニクス、産業制御などの分野で「小型化・高集積化・長寿命化」の要求が高まる中、プリント基板の製造正確なプロセスと柔軟な適応性により、エレクトロニクス産業の発展を支える重要なリンクとなっています。その 4 つの中心的な特性は業界のニーズと密接に一致しています。

電子デバイスの小型化により、PCB の線幅と穴の直径が継続的に縮小され、高精度の製造が競争力の中核となっています。

レーザー ダイレクト イメージング (LDI) テクノロジーを採用し、従来のプロセスで達成できた線幅と線間隔のわずか 1/3 である 0.05 ~ 0.1 mm 以内の制御を可能にします。スマートフォンやウェアラブル機器の「高密度配線」ニーズに応えます。

穴あけ精度は±0.01mmに達し、0.15mm以下の微細な止まり穴の加工が可能です。これにより、より多くのコンポーネントを PCB の限られた領域に統合できるようになります。たとえば、スマートウォッチ PCB は複数のモジュール (通信、センシング、電源など) を統合でき、従来の PCB と比較して機能密度が 40% 増加します。

プリント基板の製造20 以上の中核プロセスが関係しており、全プロセスのコラボレーションが品質保証の鍵となります。

基板の切断や回路エッチングからはんだマスク印刷や完成品検査に至るまで、各リンクには正確な制御が必要です。たとえば、エッチング プロセスでは自動スプレー システムが使用されており、回路エッチングの均一性誤差は 5% 以下です。これにより、不均一な回路によって引き起こされるデバイスの短絡が回避されます。

自動光学検査(AOI)技術の導入により、検出率は最大99.8%となり、ラインギャップやパッドオフセットなどの欠陥を迅速に特定し、完成品の欠陥率を0.5%未満に制御できます。自動車エレクトロニクスや医療機器など、厳しい信頼性要件が求められるシナリオに適しています。

さまざまな分野の電子デバイスには PCB 材料特性に対する大幅な要件があり、メーカーは次のことに柔軟に適応できます。

高周波通信機器 (5G 基地局など) は、誘電率安定性誤差が 2% 以下のロジャース高周波基板を使用し、信号伝送損失を 30% 削減します。

カーエレクトロニクス基板には、-40℃~125℃の高温・低温サイクルに耐える耐高温FR-4基板が使用されています。エンジンルームや充電パイルなどの高温環境のニーズに応え、寿命は通常のプリント基板の2倍となる10年以上です。

環境政策の厳格化に直面して、PCB 製造業界はグリーン プロセスの使用を加速しています。

鉛フリーはんだ付けプロセスが推進されており、鉛含有量が 1000ppm 以下であり、これは EU RoHS 規格を満たしています。

廃水リサイクルシステムを導入しており、エッチング廃水の回収率は95%以上に達しています。また、重金属の排出濃度は国の制限値よりも 50% 低くなります。また、産業固形廃棄物を削減するためにリサイクル可能な基板が使用されており、これはエレクトロニクス業界の「低炭素製造」トレンドに適合しています。

| 主要な特性 | コア指標 | 適応されたシナリオ | キー値 |

|---|---|---|---|

| 高精度の製造 | 線幅:0.05~0.1mm穴あけ精度:±0.01mm | スマートフォン、ウェアラブルデバイス | 高密度統合によるデバイスサイズの縮小 |

| マルチプロセスのコラボレーション | AOI検出率: 99.8%;欠陥率: ≤0.5% | カーエレクトロニクス、医療機器 | 厳格な品質管理により、デバイスの信頼性が向上します |

| 柔軟な材料適応 | 高周波基板の誘電損失: ≤0.002;耐熱温度:-40〜125℃ | 5G基地局、自動車用充電スタンド | シナリオのパフォーマンスに適合し、耐用年数を延長 |

| グリーンマニュファクチャリング | 鉛含有量: ≤1000ppm;排水回収率:95% | あらゆる分野の電子機器 | 環境基準を遵守し、汚染を削減します |

今、プリント基板の製造「インテリジェント化と柔軟性」に向けて開発中。AIベースのプロセスパラメータ最適化システムを導入し、エッチング温度と圧力をリアルタイムで調整。フレキシブル PCB 製造技術は、折りたたみ式スマートフォンやフレキシブル センサーなどの新興デバイスに適応するために開発されています。エレクトロニクス産業の「礎」として、PCB 製造は技術アップグレードを通じてデバイスのイノベーションを推進し続け、これがエレクトロニクス産業の高品質な発展を推進します。